come & sing mit dem SWR-Vokalensemble

12. Dezember 2019

Jugendstudie Baden-Württemberg 2020: „Deine Meinung. Deine Zukunft.“

18. Dezember 2019Von der Idee bis zum fertigen Produkt: DISCOVER INDUSTRY weckt Begeisterung für MINT-Berufe und zeigt, wie Ingenieurinnen und Ingenieure heute arbeiten.

Baden-Württemberg ist eine europaweit führende Hightech-Region. Neben der Automobilwirtschaft und dem Maschinen- und Anlagenbau boomen Branchen wie Medizintechnik oder Umwelttechnologie. Ob „Global Player“ wie Daimler oder „Hidden Champions“ wie Wittenstein – sie alle brauchen qualifizierten Fachkräftenachwuchs, vor allem Ingenieurinnen und Ingenieure. Discover Industry lädt mit einer mobilen Industriewelt Schülerinnen und Schüler zu einer Entdeckungsreise in den industriellen Produktentstehungsprozess ein.

Im Inneren des Ausstellungsfahrzeugs konnten unsere Jugendlichen Einblicke in das Denken und Arbeiten von Ingenieuren gewinnen, erfuhren aber auch, welche Perspektiven die wertschöpfende Industrie für Informatikerinnen und Informatiker bietet.

Zu Beginn des 90-minütigen Workshops begaben sich unsere Schülerinnen und Schüler an einem riesigen Touchscreen zunächst auf einen Streifzug durch die Geschichte der industriellen Entwicklung. Videoclips, Soundfiles und interaktive Elemente zeigten, wie der gesellschaftliche und technische Fortschritt eine immer effizientere industrielle Serienproduktion ermöglichte. Anschließend testeten unsere Jugendlichen an fünf Arbeitsstationen zu den Meilensteinen in der industriellen Produktentstehung ihre Fähigkeiten.

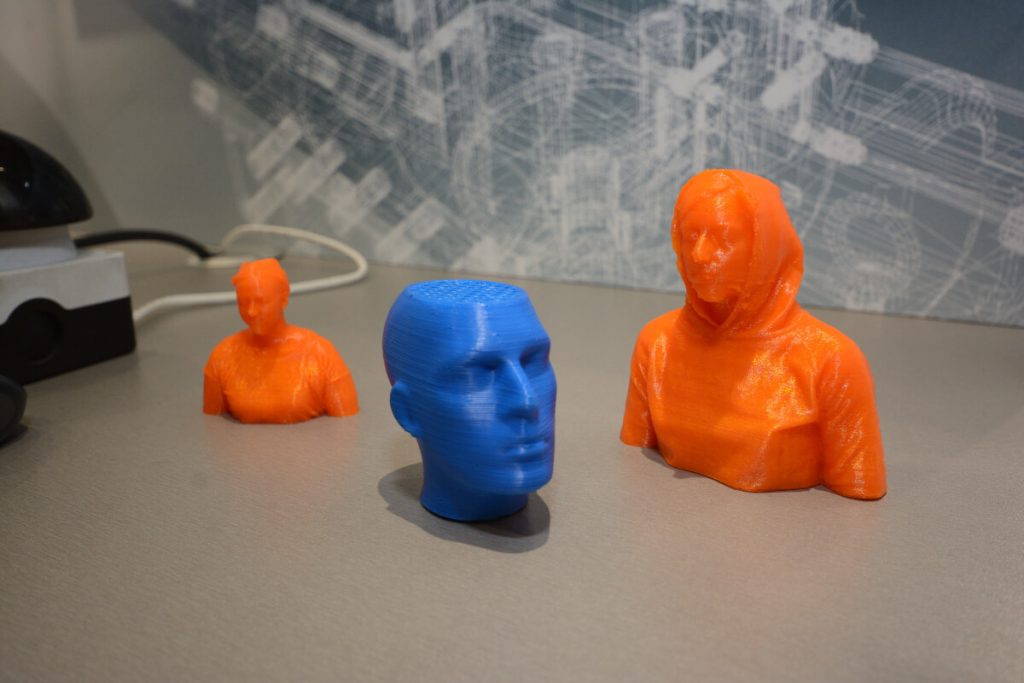

Arbeitsstation 1: 3D-Scanner und CAD-Zeichnungen

Bevor ein Produkt in die Fertigung geht, wird in der Regel zunächst eine CAD-Zeichnung als Entwurf am Computer angefertigt. Oder es werden beim sogenannten „Reverse Engineering“ alte Bauteile, für die es keine digitalen Daten gibt, eingescannt und am Rechner weiterbearbeitet. An der ersten Arbeitsstation konnten die Schülerinnen und Schüler deshalb mithilfe eines 3D-Scanners unterschiedliche Objekte in ein digitales Modell umwandeln. Der Scanvorgang konnte dabei live am Bildschirm verfolgt und überprüft werden. Fertige Bauteile können mit den CAD-Daten verglichen werden, um Fehler in der Produktion aufzuspüren. So wird nicht nur die Bedeutung von Mathematik oder Optik deutlich, sondern auch, wofür man digitale Modelle in der Industrie braucht.

Arbeitsstation 2: Spannungsoptik und Windkanal

Warum sind Sportwagen windschnittiger als Laster? Und warum können runde Formen Spannungen besser aushalten als eckige? An Arbeitsstation 2 prüften die Jugendlichen Werkstoffe und deren physikalische Eigenschaften. Was „windschnittig“ bedeutet, testeten die Schülerinnen und Schüler anhand aerodynamischer Versuche mit Automodellen im Miniatur-Windkanal. An Plexiglasmodellen wurde das Spannungsverhalten bei mechanischer Belastung untersucht, ähnlich wie Ingenieurinnen und Ingenieure es bei der Entwicklung neuer Produkte tun. Viele solcher Tests werden heute am Computer simuliert. Daher verglichen die Jugendlichen auch hier anschließend die Ergebnisse des realen Versuchs mit einer Simulation am Computer. Ziel ist es, die Modelle so stabil wie nötig, aber so materialsparend wie möglich zu konstruieren.

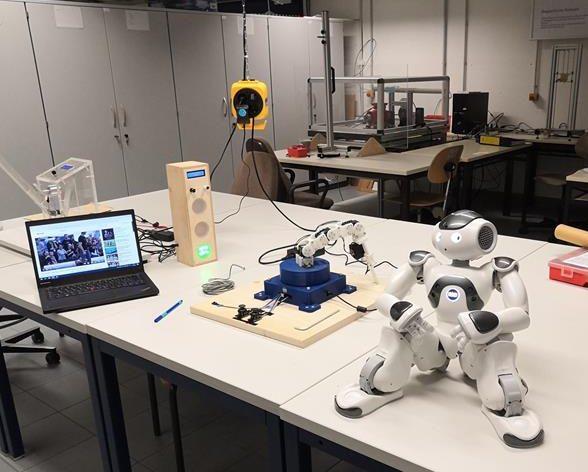

Arbeitsstation 3: Robotik

Koordinatensysteme werden nicht nur in der Mathematik gebraucht, sondern auch bei der Programmierung von Industrierobotern. Denn bevor diese loslegen können, benötigen sie genaue Anweisungen. An Arbeitsstation 3 programmierten die Schülerinnen und Schüler einen kleinen Industrieroboter und lotsten ihn in möglichst kurzer Zeit mittels Koordinateneingabe zu vorgegebenen Markierungen.

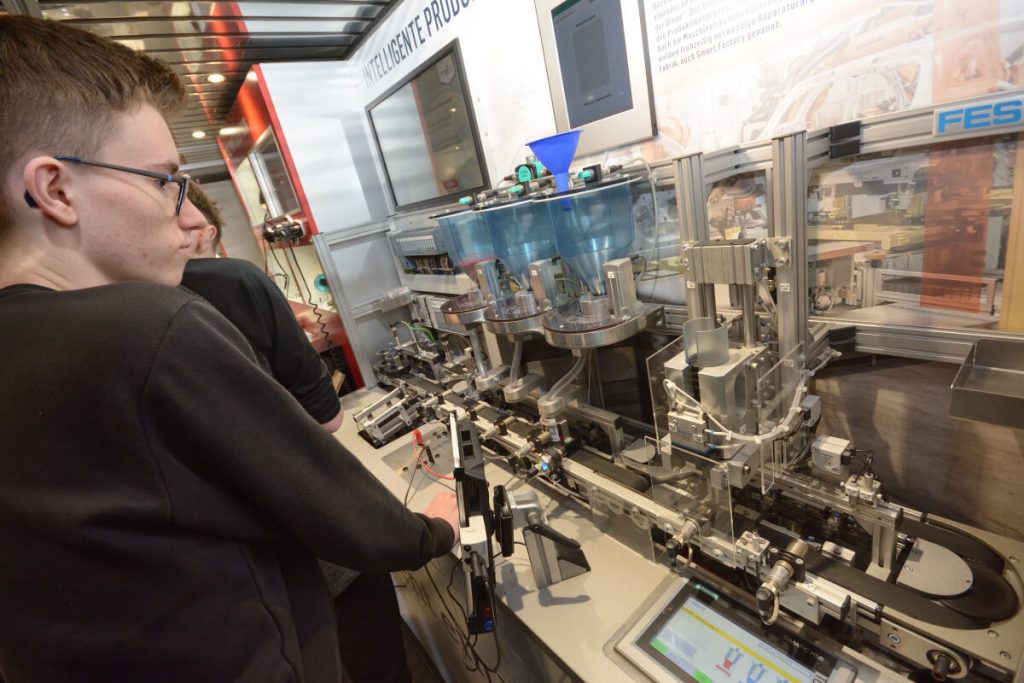

Arbeitsstation 4: Intelligente Produktion

In der „Smart Factory“ kennt das intelligente Produkt seine Auftrags- und Fertigungsdaten und bestimmt seinen Weg durch die Produktion selbst. Maschinen erfassen diese Informationen, zum Beispiel mithilfe von RFID-Chips (aus dem Englischen: radio-frequency identification, also Identifizierung mit elektromagnetischen Wellen), kombinieren sie mit vorliegenden Datensätzen und setzen entsprechende Aktionen in Gang. Der menschliche Bediener wird schließlich vom System informiert, wie die Montage zu erfolgen hat. In der Fertigung der Zukunft interagieren Produkt, Maschine und Mensch voll vernetzt miteinander. So sind individuell konfigurierte Produkte zum Preis von Massenware möglich. An Arbeitsstation 4 konnten die Schülerinnen und Schüler testen, wie eine Befüllungsanlage mit den RFID-Chips auf verschiedenen Dosen „kommuniziert“ und sie individuell befüllt.

Arbeitsstation 5: Logistik und Materialfluss

Um in Fabriken Produkte und Waren effizient zu produzieren und reibungslos auszuliefern, müssen alle Materialien, Einzelteile und Produkte zur richtigen Zeit am richtigen Ort sein. An Arbeitsstation 5 entdeckten die Schülerinnen und Schüler, wie komplex eine intelligente Lagerhaltung und flexible Materialflusssysteme sind. An einem Miniaturlager simulierten sie Lagerlogistik in Echtzeit: Vorgegebene Wareneingänge müssen verstaut und wieder ausgegeben werden. Die Waren müssen durchdacht platziert werden, sodass sie hinterher möglichst schnell wieder das Lager verlassen können. Dabei ist Kombinationsgabe gefragt. Unsere Jugendlichen lernten hier spielerisch die Herausforderungen kennen, vor der Ingenieure in der Industrie stehen, die komplexe Algorithmen zur Steuerung autonomer Schwarmroboter in der Lagerhaltung entwickeln.

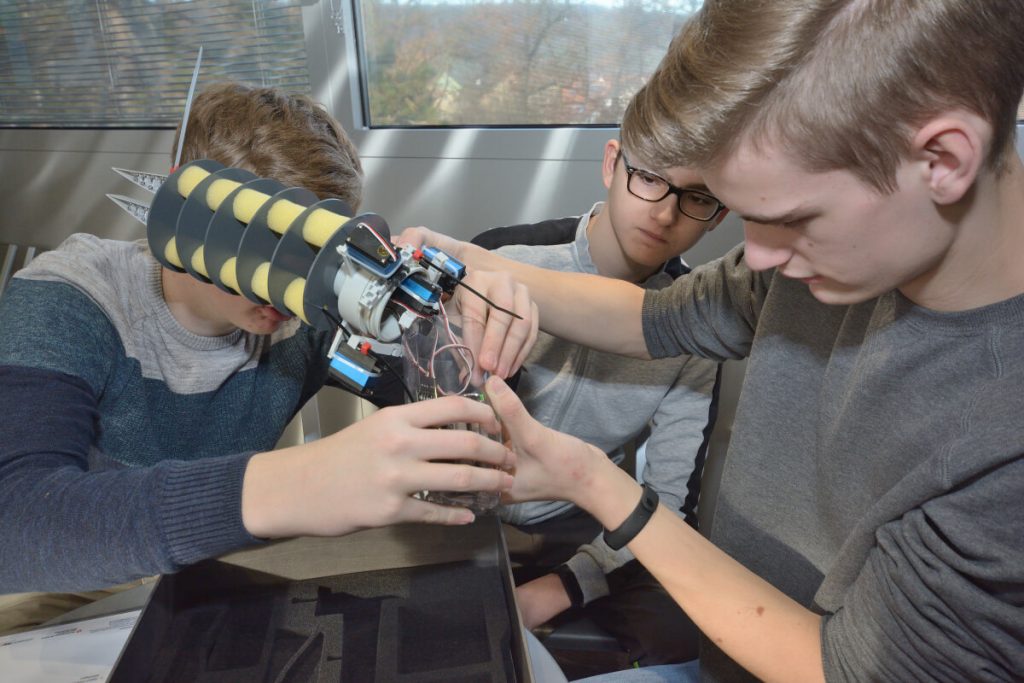

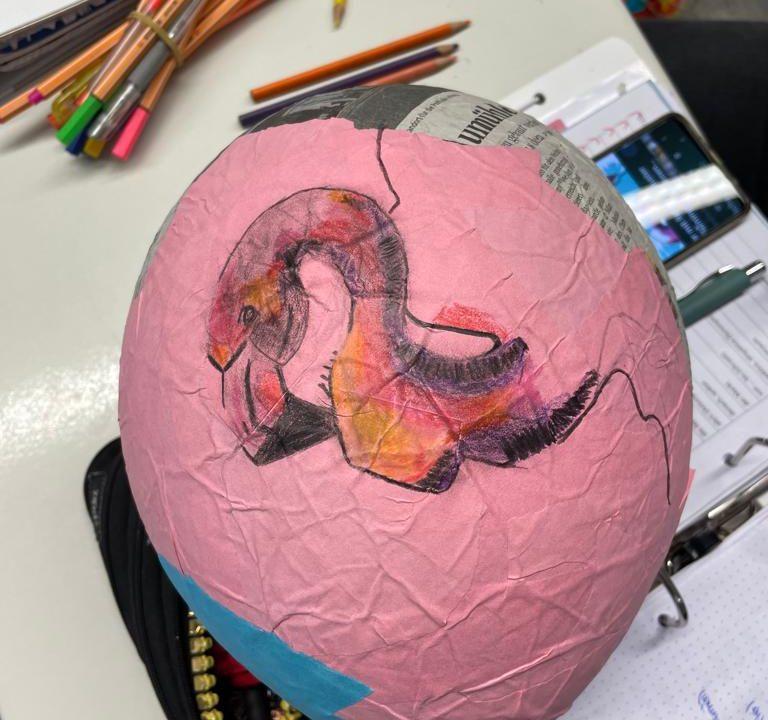

Workshop „Bionik“

Nach dem beschriebenen Vortrag zur historischen Entwicklung der Industrie und den fünf Arbeitsstationen konnte unter anderem die Klasse 10a noch an einem Workshop teilnehmen. Hier ging es darum, die anatomischen Vorteile eines Elefantenrüssels auf einen Prototyp aus Kunststoff und Metall zu übertragen. Neben den mechanischen Herausforderungen mussten Kabel verlegt und Schrittmotoren angesteuert werden. Trotz der hohen Anforderungen wurden innerhalb kürzester Zeit funktionierende Roboterarme mit vielen Freiheitsgraden gebaut. Super!